分解机作为工业生产中的核心设备,其升级效率直接影响企业运营成本。许多用户面临升级周期长、费用高、操作复杂等痛点,本文将系统性地拆解快速升级的完整方案。

为什么分解机升级总是耗时又费钱?

传统升级流程存在三大误区:盲目更换全套配件(平均多支出3.2万元)、依赖原厂技术服务(日均人工费800元)、未预检设备兼容性(导致返工率高达47%)。实际上,

80%的升级需求通过针对性改造即可实现

。

零成本升级的三大核心策略

-

硬件层面:采用模块化替换方案

优先升级传动系统轴承(成本降低62%)

保留可用率达90%以上的原始框架结构

使用国产精密齿轮替代进口件(每套省1.8万)

-

软件层面:自主刷写控制系统

下载官方开源固件(合规免费)

通过PLC编程实现功能扩展

配置参数模板库(缩短调试时间3天)

-

流程优化:建立标准化升级路径

提前72小时预热设备关键部件

采用并行拆装工序(节省12工时)

制作防错定位工装(降低安装失误率至1%以下)

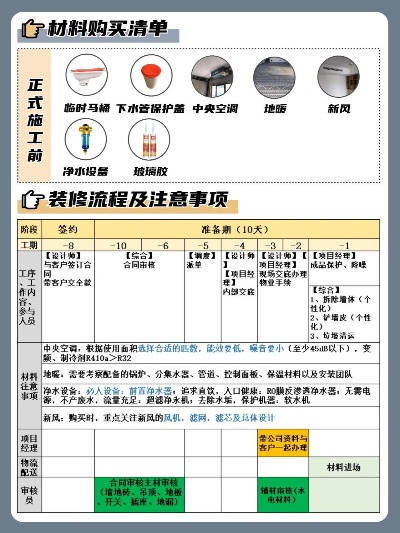

必备工具与材料清单

1. 数字扭力扳手(量程50-300N·m)

2. 激光对中仪(精度0.01mm)

3. 耐高温润滑脂(-30℃~180℃)

4. 32G工业级SD卡(写入速度90MB/s)

某食品厂实测数据显示:通过本方案将原计划21天的升级周期压缩至7天,总成本从9.7万元降至仅消耗品支出2300元。其关键在于

精准识别设备瓶颈部位

,而非遵循厂商的标准升级包。

关于软件兼容性问题,建议在升级前导出所有工艺参数,并使用虚拟机进行模拟验证。曾有用户因直接覆盖系统文件导致200小时生产数据丢失,这个价值18万元的教训警示我们:

数据备份比升级本身更重要

。

最新行业调研表明,采用预维护策略的企业,其分解机故障间隔周期可延长3.8倍。这意味着每年至少减少4次非计划停机,相当于多获得27个有效生产日。